|

喷丸强化标准介绍(SAE AMS2430)

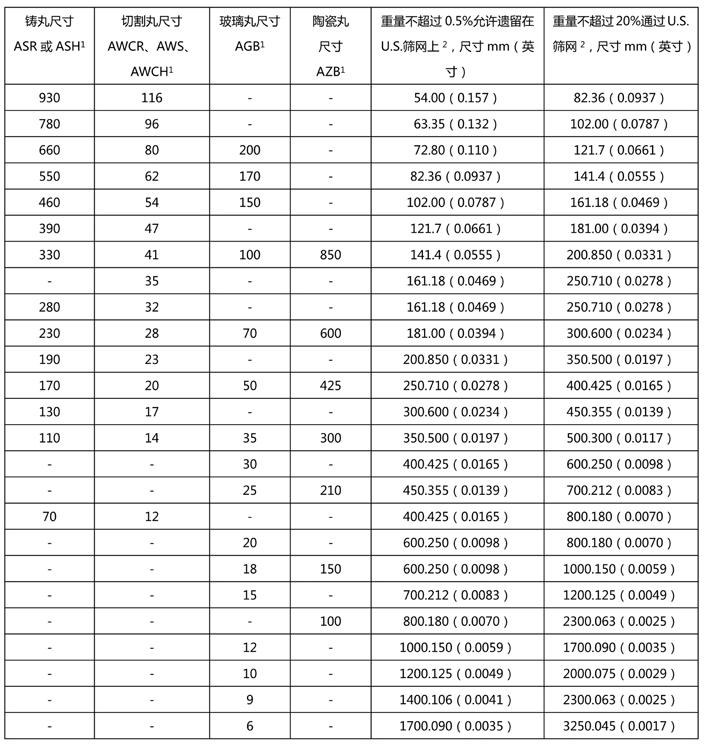

1、範圍 1.1目的 此規範包括采用介質撞擊零件表面的自動噴丸的要求,介質包括金屬丸、玻璃丸或陶瓷丸。 1.2應用 噴丸典型性的用于在金屬零件上引入表面殘余壓應力,以提高如輪軸、環(螺旋形、扭轉和葉形)、齒輪、飛行器著陸齒輪、結構件和其他相似物件等零件的疲勞強度和應力腐蝕裂紋抗力,但不僅限于上述應用範疇。 1.3相關的噴丸過程,如滾動噴丸、手動噴丸、噴丸成型和矯直、預防晶間腐蝕的噴丸以及爲産生表面縮皺的噴丸等,不在此規範範圍內。 1.4與AMS2432一致的噴丸符合或超過了AMS2430的要求。符合AMS2432要求的零件認證附件到AMS2430也是可接受的,見4.5。 1.5這是一份噴丸過程規範。已認可的工程部門的噴丸設計方針僅在第8部分作爲信息提供。 1.6其他條款 當AMS-S-13165或MIL-S-13165有規定,並且噴丸程序已通過購買方或已認可的工程部門的驗證或是可以接受的,噴丸的生産者可以繼續使用已驗證的或可以接受的設備、工藝和檢測方法,以滿足AMS2430T規範的要求及通過購買方的批准。 1.6.1批次或滾筒噴丸 當批次或滾筒噴丸使用噴丸程序和設備時,需要已認可的工程部門批准噴丸程序和檢測,例如滾動或滾筒噴丸是在AMS文件驗證後才發布的。 1.6.2手動噴丸沒有在本規範中直接說明。此前和以後的應用應該通過生産商和已認可的工程部門的同意。 2、適用文件 以下發行的文件在訂購單日期之前有效,在特定範圍內組成了此規範的一部分。除非另有說明,供應商可以根據最新的修訂版執行。當引用文件取消並且沒有指定替代文件,可以采用文件的最新發行版本。 2.1SAE刊物 源于SAE國際 AMS 2431 喷丸介质,一般要求 AMS 2432 喷丸,计算机控制 SAE J442 喷丸的试片、夹具和测具 SAE J443 使用标准喷丸阿尔门试片的规程 SAE J2277 喷丸覆盖率检测 2.2 ASTM 刊物 源于ASTM國際 ASTM B214 金属粉末筛分的标准检测方法 ASTM E11 测试用筛布和筛 3、技術要求 3.1 喷丸借助 3.1.1新介質 3.1.1.1新的噴丸介質應符合AMS2431的要求。 3.1.1.2如果已認可的工程部門允許使用特定的切割丸,符合AMS2431/3或AMS2431/8的特定的碳鋼切割丸,或是符合AMS2431/4的特定不鏽鋼絲切割丸,以及與表1中尺寸相當的的鑄鋼丸,僅在噴丸強度等于或更高于特定鑄鋼丸的情況下可以使用。 3.1.1.3 如果在零件图中或已认可的工程部门都没有给出介质的硬度要求,热处理后的钢介质应符合AMS2431/2,/7或/8中硬度高于200ksi的要求。 3.1.2過程中的介質 噴丸過程中使用的介質應該檢測尺寸和形狀,並且尺寸和形狀應滿足表1、2A和2B以及圖1和2的要求。 表1-過程中介質的尺寸要求

1見AMS2431的定義 2筛网要求按ASTM E11

图1 可接受的铸造介质形状

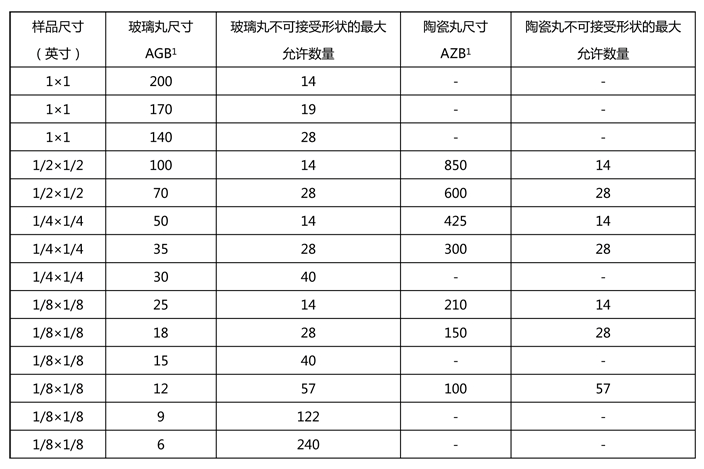

图2-可接受的切割介质形状 表2A-過程中非金屬介質的形狀要求

1見AMS2431的定義 表2B-金屬介質形狀的維護要求

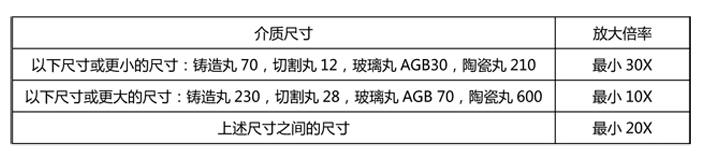

1見AMS2431的定義 3.2設備和材料 以下設備和材料的型號應該在零件的噴丸中提供。 3.2.1噴丸機器 3.2.1.1噴丸機器應該能自動運行且可以由電腦控制。機器應按AMS2432要求進行檢視。機器應能提供一種推動的方式,在可控的速度下,介質在空氣壓力推動下擊打零件,或者介質由離心力推動。機器應能提供一種移動的方式,在恒定的速度下,零件經過介質流,或是介質流越過零件,按照需要兩者可以任選其一、輪流或是都有。噴嘴和零件應可以機械的固定和移動。在生産過程中零件不能隨意的移動。機器應有能力可以一致性地重複需要的噴丸強度。 3.2.1.2機器應該配有設施可以從生産介質中分離灰塵和顆粒汙染物,除非購買方不在意。設施可以包含介質分離器,可以機械的控制尺寸和形狀,如振動屏、螺旋裝置或是傾向帶。 3.2.1.3對于機器使用的是壓縮空氣,則應該在空氣供應系統中配置低空氣壓力報警裝置。 3.2.1.4對于濕丸料噴丸,不要求有分離器,但是應經常更換整套泥漿,保證噴丸強度、、、。在整套泥漿更換過程後可以增加一次新的丸料以保證噴丸強度。 3.2.2試片 阿尔门试片,小尺寸试片以及暗的或模糊的试片应该符合SAE J442的要求,且使用应符合SAE J443。 3.2.2.1当条件对标准试片不是有利的时,应该可以采用小尺寸试片或其他标准的暗的或模糊的试片来替换的方法以控制喷丸强度。小尺寸试片或其他标准的暗的或模糊的试片的喷丸强度,与标准SAE J442试片的喷丸强度,两者间的关联应按SAE J443来建立。 3.2.3試片測具 阿尔门试片测具采用标准的“A”“C”和“N”试片时应符合SAE J442。按照SAE J442设计的测具应该使用小尺寸试片的弧高值。 3.2.4試片夾具 阿尔门试片夹具应符合SAE J442。按照SAE J443,当程序运行或强度检测时试片夹具应该由固定装置支撑。 3.2.5遮擋 在零件禁止噴丸的區域應該采用適當的遮擋。可以使用擋板將介質引導到已認可的工程部門允許的需要噴丸的區域。 3.2.6介質尺寸檢測設備 3.2.6.1应该使用符合ASTM B214要求旋转及敲击型机器。应该使用机械操作的偏心筛网振动器,使筛网能按一定的速度进行旋转和敲击。每分钟的旋转次数应在270到300之间。每分钟的敲击次数应在140到160之间。筛网振动器的下降手臂应装有振动吸收塞,以吸收敲击设备的撞击。 3.2.6.2测试筛网应按ASTM E11的要求。筛网直径应为8英寸或200mm,高度为1英寸(25mm)或2英寸(51mm)。 3.2.7介質形狀檢測設備 3.2.7.1應該使用一個配有粘結型中止裝置的耐用的樣板來保持介質樣品,或是一個帶有凹處的固體工具來固定介質樣品,或其他經過已認可的工程部門同意的相似的方法。中止裝置或凹處應該符合樣品大小尺寸的要求或是表2A或2B中所示的等同面積。尺寸公差應控制在±5%以內。 3.2.7.2影像放大設備應該有如表3所示的最小放大倍率要求,並且應該有充足的燈光能清晰地識別,每種介質的形狀和尺寸要求應按3.1.2要求。 表3生産介質檢測的放大倍率要求

3.3噴丸前准備 3.3.1遵守采購要求並應用到産品零件上。 3.3.2下述條目不是噴丸的職責但應該在噴丸之前完成。 3.3.2.1所有爲滿足機械性能要求的熱處理應該在噴丸之前完成。 3.3.2.2所有需要噴丸的區域都應該畫出要求。 3.3.2.3當需要磁粉探傷或熒光滲透探傷時,應該在噴丸之前完成。 3.3.2.4噴丸前應在工程圖紙中說明零件的尺寸及表面狀態應該,除非另外有規定。 3.3.3下述條目是噴丸的職責且應該在噴丸之前完成。 3.3.3.1應該檢測所有噴丸區域的邊緣和角,且去除棱邊及毛刺。 3.3.3.2噴丸前所有零件應經過外表清理。購買方應提供清理零件給加工方或在噴丸前向加工方說明清理的方法。如果購買方沒有規定噴丸前的清理方法,技工方也可以采用購買方接受的方法來清理零件。鹵化溶劑不能用于清理钛合金零件。零件應經過目視檢查,證明沒有油脂、汙垢、油、腐蝕、機械損傷以及防腐蝕層,如陽極鍍層、電鍍或油漆。允許使用放大鏡作爲零件檢測的仲裁。 3.3.4遮擋 零件中不需要任何噴丸的面積應該要合理的遮擋或在噴丸流中受到保護。 3.4噴丸 3.4.1零件應該按購買方的要求進行噴丸。 3.4.2零件噴丸中應不能施加外部載荷,除非已認證的工程部門允許。 3.5噴丸性能 3.5.1強度 3.5.1.1喷丸强度应按购买方规定,符合SAE J443。注意,客户要求或较旧的图纸对于强度可能没有按照SAE J442提供标准弧高名称。例如,客户要求如典型的6A或18N意味着0.006英寸A和0.018英寸N,但是应该由购买方来确定。 3.5.1.2機器設置的每個變化都要求檢測強度點的最小變化,如3.7章中過程參數表所示。 3.5.2覆蓋 3.5.2.1零件喷丸的覆盖率应是成熟的,并且按照SAE J2277的要求零件应该是全/满覆盖,除非已认可的工程部门有其他的规定。 3.5.2.2零件或工件的區域以及這些區域的尺寸公差在合同或適用的圖紙中指定,這些區域不需要噴丸或禁止噴丸的區域應該合理的遮擋或其他的在丸流中保護這些表面的方法。 3.5.2.3“可選擇”噴丸應是指這些區域,位置臨近噴丸區域並且也會受到丸料的碰撞,可以完全、部分或不需要覆蓋。 3.6用于特定的幾何 這部分提供的細節和約束的要求主要針對洞、圓角半徑以及適用的反射噴丸。 3.6.1如果圖紙沒有規定特殊區域,要求在所有表面除了洞和孔徑小于0.50英寸(13mm)的區域除外。如果這些小區域要求噴丸,圖紙應該給生産者指定或提供方法。洞可以使用噴嘴、彈跳或噴槍噴丸,並且固定零件以確保其他部位不會被噴丸。如果內部直徑可以用外部噴嘴進行噴丸,並且強度和覆蓋率在最終的碰撞角度下證實是可以滿足要求的,則不需要噴槍噴丸。如果噴丸必須通過凹處或小孔,則要求表面噴丸區域的名義直徑不大于其寬度的25%,除非最小丸料尺寸的限制低于噴丸圓角。 3.6.2對于零件的圓角半徑,使用名義直徑應該不大于零件最小圓角半徑一半的丸料來噴丸,除了鋼丸的名義直徑需要不小于0.007英寸(0.18mm),以及玻璃丸的名義直徑需要不小于0.002英寸(0.05mm)。如果需要的丸料尺寸小于8.4.3所示,圓角半徑的噴丸應該在零件的常規噴丸後再分開進行。圓角半徑的強度,與較小的丸料尺寸兼容,應該由已認可的工程部門確定。對于之前噴丸的區域沒有附加的遮蓋要求。 3.6.3當需要噴丸的表面是有阻礙的,並且通過直接撞擊的方式不能獲得完全/徹底的覆蓋,則需要反射噴丸來覆蓋。 3.7過程參數表 对于每个零件号和设备,生产者应该制定喷丸过程参数,以获得符合SAE J443和J2277要求的喷丸零件,除非已认可的工程部门有其他的规定。这些过程参数应该形成零件的文件和过程参数表,并用于喷丸产品。给定的零件喷丸时,需要单独的过程参数表用来记录过程参数的任何变化。在生产零件之前,购买方可以要求审核过程参数表。 3.7.1過程開發 3.7.1.1安装机器对试片装置进行喷丸,并且按照SAE J443要求对每个需要强度确认的点建立饱和曲线。使用这些设备设置,按照SAE J443应该对每个强度确认点进行强度确认过程,并且对喷丸过程形成文件。对于产品零件强度确定的方法,仅当已认可的工程部门同意时,才能使用替换的方法。 3.7.1.2当强度确认完成后,可以在真实零件需要的地方按照SAE J2277进行覆盖,并按要求进行遮挡,仍需要确定强度要求。在零件喷丸覆盖后,从零件上去除遮挡。零件应按SAE J2277要求进行覆盖率检测。覆盖产品的程序应形成文件。清理去除丸料的方法、以及保存和包装的方法,应按照3.9.1、3.9.2和第5部分建立和形成文件。 3.7.1.3對于每個零件,生産方盒購買方要求的文件都應該完整。 3.7.2所有噴丸過程參數表都應該包括相關圖,該圖應能表示與夾具和零件相關的噴嘴與輪子的裝配信息,並按表4所示以分鍾爲單位記錄過程參數。 表4-生産過程參數表格要求

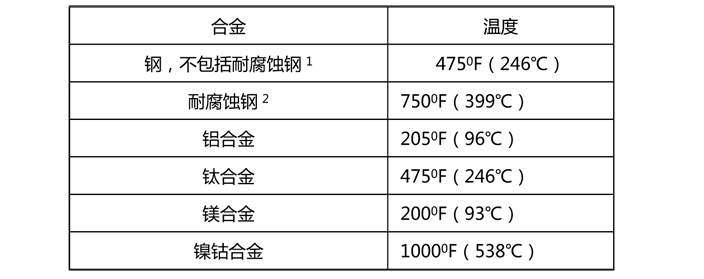

3.8産品零件噴丸 3.8.1 产品零件喷丸应按照零件的过程参数表进行。购买方的文件和/或订单应该评估并和产品零件相协调。建立机器参数,每个强度检验位置应该进行强度检验。零件应按要求检验、清理、遮挡、固定和喷丸。应按可接受的测试标准4.2.1要求对每个强度检验位置进行喷丸后强度检验。 3.8.2應從零件上去除遮擋,並對零件檢測覆蓋率。 3.9噴丸後的過程 3.9.1噴丸和去除保護的遮擋後,采取可接受的或者是客戶指定的方法,從零件表面去除所有介質和碎片,這樣可以保護尺寸要求還不損傷零件表面。由鋁、鎂、耐腐蝕鋼和钛合金制造的零件,在用鋼介質噴丸後應該清理去除所有鐵汙染物。如果客戶沒有規定噴丸後的清理方法,旨在放可以使用客戶可接受的方法清理零件,鹵素溶解法不能用于清理钛葉片。 3.9.2易腐蝕的零件應該采用可接受的方法或客戶規定的方法進行保護,以避免腐蝕、人工損壞,以及爲運輸做准備。所有過程文件都應完整。 3.9.3由研磨、抛光、磨光或其他材料去除過程去除的金屬總量,不應超過規定名義(強度範圍的中點)A和C強度弧高的10%,並且不超過規定名義N強度弧高的3%,除非已認證的工程部門有其他的規定。見8.4.6.4。 3.9.4隨後的過程僅當工程圖紙要求允許使才能進行。通過噴丸來達到最小化殘余應力的目的,由這個過程引起的零件溫度不能超過表5的限定,除非已認證的工程部門有其他的規定。(見8.4.6.3中的附加考慮) 表5 喷丸零件的温度限定

1淬火硬化過程後,鋼零件建議在不超過4750F(246℃)溫度下回火,不包括3000F(149℃) 2對于PH和冷工作300系列CRES(又稱不鏽鋼)不包括4750F(246℃)。 3.9.5禁止對噴丸零件進行矯直,除非另有規定。 3.10公差 3.10.1除非有其他規定,規定的(最小)噴丸強度變化應該在最近的0.001英寸(0.025mm)或0.003英寸(0.075mm)的百分之-0到+30;無論哪個更優。例如,0.006英寸A規定的噴丸強度指示在A試片上0.006到0.009英寸(0.15~0.23mm)的弧高,0.018英寸N規定的噴丸強度指示在A試片上0.018到0.023英寸(0.46~0.58mm)的弧高。 3.10.2用于测量弧高的强度检验试片根据过程参数表应该重制,范围在±0.0015英寸(0.0375mm),并且应该在零件的强度范围内。当使用亚尺寸试片时,强度弧高应根据SAE J443的相关规程检验。 3.10.3除非另有規定,噴丸區域到不需噴丸區域的邊界變化應該在-0到+0.125英寸(-0~3.18mm)。 3.11測試方法 3.11.1强度应按SAE J443要求。 3.11.2覆盖率应按SAE J2277要求。 3.11.3噴丸過程中介質尺寸檢測規程 3.11.3.1獲得介質的典型樣本,推動零件的現有加工。樣本尺寸取決于介質尺寸和型號。對于U.S.篩網尺寸35,0.500mm(0.0197英寸)以及更大的篩口,要求樣本尺寸最小100g。 3.11.3.2根據表1選擇合適尺寸的篩網。篩網應該相嵌套,最大網格尺寸的在上面,然後尺寸依次遞減,最小網格尺寸與抓盤在下面。 3.11.3.3將嵌套的篩網和盤放置在旋轉和敲擊的機器中。將介質樣本放置在上面的篩網上,並蓋上蓋子防止介質散落。 3.11.3.4樣本應在最小的篩網爲35格或更粗的設備上運行5min±5s,在最小的篩網爲優于35格的設備上運行10min±5s。 3.11.3.5應從設備上去除堆疊的篩網,應記錄余留在每個篩網和抓盤中介質的總重量的百分比。對于任意數量其重量少于樣本尺寸0.5%的介質,應該追蹤介質重量。最終的數量應該記錄,但是按樣品尺寸的0%報告。對比表1中要求的結果。 3.11.4噴丸過程中介質形狀檢驗規程 3.11.4.1獲得現有介質的典型介質樣本,以推動零件的生産。不能通過任何可能去除或減少可見的不可接受的工件的過程或運動來選擇樣本,例如篩選。 3.11.4.2當使用模板,介質樣本應該注入到有粘結性的膠帶上;當使用固體工具時注入凹處,或其他方法的類似處理方式。當介質完整後,介質的單層都是最小的缺口,多余的介質應該移走。 3.11.4.3樣本應按照介質尺寸采用放大設備檢查,尺寸由表3所示進行檢測。 3.11.4.4介質形狀應該與圖1、圖2、表2A和表2B所示相對應的要求進行比較。 4.質量保證規定 4.1檢測及過程控制 4.1.1生産方應負責進行所有需要的測試。購買方保留進行任何認爲必要的測試的權利,以確定過程是符合規定要求的。 4.1.2如果介質檢測到任何破壞或強度(弧高)複驗值沒有達到規定要求,應停止噴丸,應分離受到影響的零件,購買方推薦矯正的辦法,並且在矯正執行之前購買方應知曉。 4.2測試類別 4.2.1可接受的測試 4.2.1.1噴丸強度驗證(3.5.1和3.11.1)是可接受測試,應該在開始時進行,對于尺寸較大的一批在每批末進行,或是不論大小每8小時進行一次。不論是噴丸強度沒有滿足要求,或是當尺寸、型號或機器中的介質改變,應該進行噴丸強度驗證。強度驗證弧高應該形成文件並通告,4.5.3。如果已認可的工程部門允許,強度驗證周期可以改變。 4.1.1.2覆蓋率檢驗(3.5.2和3.11.2)是可接受的檢測,每一批的所有零件都應進行,除非已認可的工程部門提供了抽樣計劃。 4.2.2周期性檢測 過程中介質尺寸(3.1.2和3.11.3)及形狀(3.1.2和3.11.4)檢測時周期性的檢測,且不論尺寸、類型或機器中所有介質改變,都應按表6所示的頻率進行。 表6 过程中介质检测频率要求

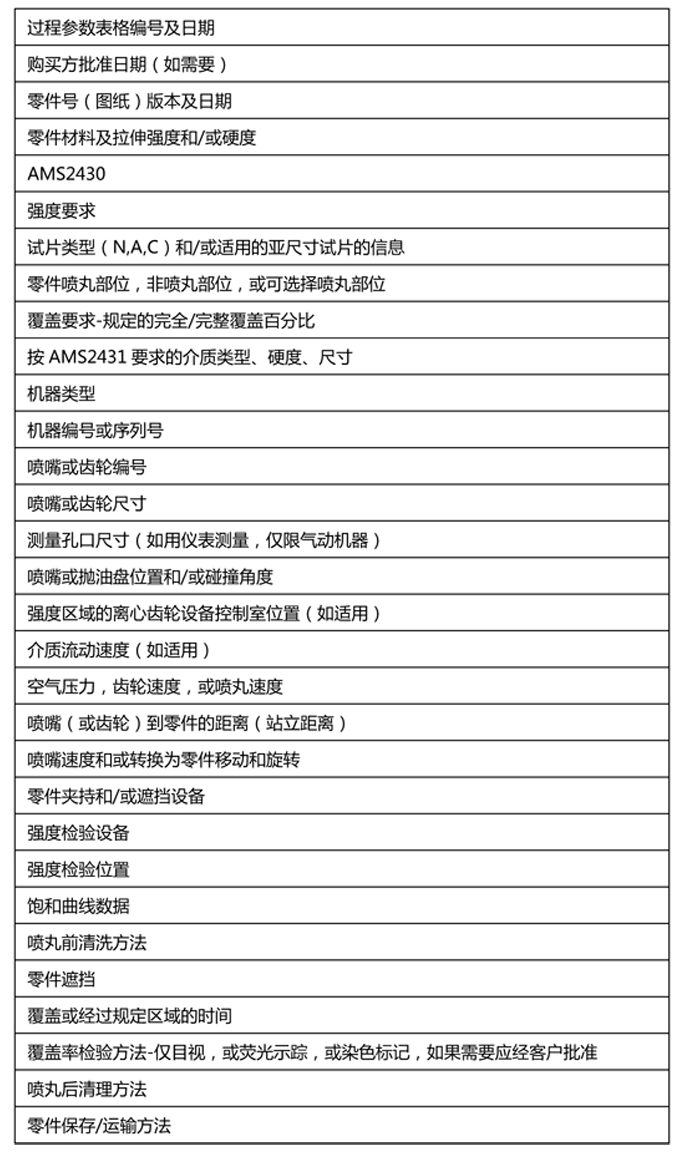

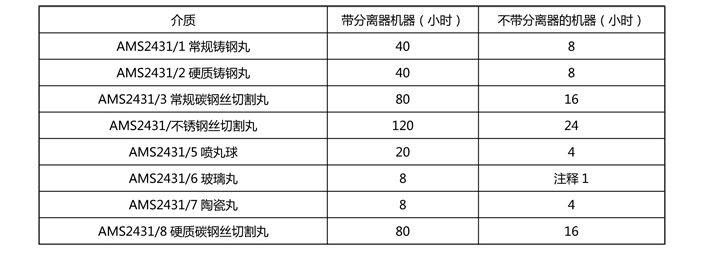

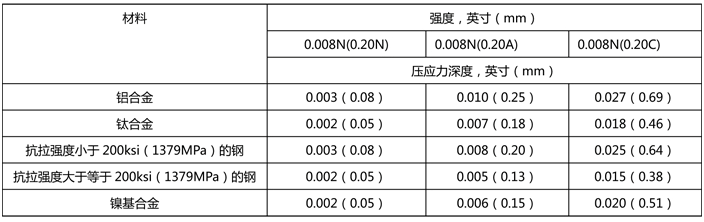

注釋1:噴丸後2兩小時介質應替換。不要求對流出的介質進行檢測。當使用濕玻璃丸,爲滿足要求,整個的泥漿電荷在一定的周期應變化。僅可以在整個泥漿更換的間隙加入一次新鮮的丸料,以保證介質的質量。 4.3産前要求及檢測 4.3.1生産方的質量控制體系及對體系文件的服從,應該在零件生産前通過質量保證部門的批准,然而非航空零件不需要這樣的批准,除非購買方的訂單、規範或圖紙有明確要求。 4.3.2噴丸過程參數表的條件設置及零件的放置,按照3.7的要求應該産前進行測試,並且應在零件生産前進行,當已認可的工程部門要求時也應進行。購買方要求批准過程參數表時,過程參數表應該經過已認可的工程部門批准。 4.3.3用于測量機控制噴丸過程的處理設備,如阿爾門夾具、丸料流/丸料計量設備、空氣壓縮機以及傳感器、電腦控制監控設備和設備控制器,這些設備的使用應按要求進行校准,並且介質和試片應該滿足此規範的要求。當設備的校准可追溯至國家標准和技術院(NIST)或已認可的工程部門批准的其他國家認可的標准組織機構,則不需進行校准。 4.3.4培訓要求 進行以下操作過程的人員應該經過培訓且證明是熟練的: 4.3.4.1噴嘴/齒輪和設備/零件的放置 4.3.4.2飽和曲線繪制及形成文件 4.3.4.3零件覆蓋率繪制及形成文件 4.3.4.4從過程參數表中設置及操作機器參數 4.3.4.5介質檢測 4.3.4.6強度檢測方法 4.3.4.7零件遮擋 4.3.4.8覆蓋率檢測 4.3.4.9零件清洗 4.3.4.10零件防腐蝕 4.3.4.11零件運輸 4.3.4.12購買方文件材料 4.4複驗及矯正措施 4.4.1強度 如果有任意試片沒有滿足4.2.1.1中規定的強度檢測的要求,每批次不合格試片的零件上取1個附加試片,采用相同的設備,介質不更換不更新,對附加試片進行測試,最後這批零件的處置可以基于附加試片的測試結果來決定。附加試片沒有滿足規定的強度驗證要求,可以按4.1進行處置和矯正的措施。 4.4.2介質 如果介質形狀測試或介質尺寸測試沒有滿足要求,應停止噴丸,並按4.1進行矯正措施。如果形狀測試沒有合格,應采用合格的介質來替換之前所有的介質,然後在重新噴丸前進行形狀和尺寸要求測試。如果尺寸測試沒有合格,應替換所有的介質或補充足夠的合格的介質,然後在重新噴丸前進行形狀和尺寸要求測試。 4.5報告 对于每个装载批,生产方应提供一份报告以说明零件是按照要求进行加工,包括强度和覆盖率。另外,对于采用钢介质喷丸的铝合金、镁合金、耐腐蚀钢和钛合金零件,报告应说明零件是否清理了铁污染物。报告应包括购买方的订单号,AMS 2430T。零件号,批次证明和数量。如适用也可以记录AMS2432(最新版)。 5.運輸准備 5.1包裝機標識 5.1.1噴丸零件應手工操作,防腐蝕,以及包裝以確保噴丸零件保留其要求的物理特性及性能。 5.1.2噴丸零件的包裝應按商業慣例進行運輸准備,並且按照合適的條例及規程進行操作、包裝和運輸,確保貨架可承載及安全運輸。 6.感謝 生産方在所有的引用中及感謝訂單時應提及AMS2430及其版本字母。 7.拒絕 零件的噴丸不符合本規範或購買方批准的更改條款時,將會被拒絕。 8.說明 8.1位于左邊空白處的更改條是位了方便使用人員記錄技術修正,不是編輯的變化,且應在此文件之前進行。文件題頭左邊的符合表明文件的完整修訂版,包括技術修訂版。更改條和(R)不是用在最初版,也不是用在僅包含編輯變化的文件中。 8.2AMS中術語的解釋如ARP1917和下文所示。 8.2.1自動機械 一種噴丸機器,可以避免噴丸流或是工件的手工移動,但是依靠機械意味著提供這些特征。 8.2.2介質 噴丸中使用的一般性材料,如鑄鋼丸、鋼絲切割丸、陶瓷丸、玻璃丸或丸球。見AMS2431。 8.2.2.1名義介質尺寸按表1,重量通過率最大爲20%。如:ASR/ASH-110,AWCR/AWS/AWCH-14,AGB35或AZB300=0.0117英寸=1英寸千分之11.7或0.300mm直徑。名義直徑用于計算半徑。見3.6.2。 8.2.2.2 對于鑄鋼丸名義上約定使用表1中通過重量百分比爲20%的屏尺寸。鋼絲切割丸的名義約定則基于鋼絲的直徑。 8.2.3批次定義 在同一台設備上,設置相同的噴丸過程參數,進行噴丸的一個生産批次的所有零件稱爲一批。 8.3尺寸和性能單位主要爲英寸和磅,溫度爲華氏度;尺寸和性能單位爲英制單位且溫度爲攝氏度時,其應近似等于主要單位的數值,並且僅以信息的方式給出。 8.4噴丸設計指導方針,僅爲信息參考 關于購買方或已認可工程部門的設計指導,提供如下信息。對于每個單獨的零件,噴丸過程應該認爲是在整個生産計劃內的。噴丸操作應該安排在合適的順序上,後續的過程不會覆蓋噴丸的效果。其次,噴丸過程本身的設計應該能保證噴到所有需要的區域。咨詢噴丸生産方後也可以提供制造設計和極限考慮方面的見解。應提供零件清理的方法、設備類型和控制、強度驗證的區域和方法、覆蓋率檢測方法、噴丸後清理方法、以及儲存和運輸的方法。購買方或已認可工程部門應該表明,是否需要生産方在産品噴丸前提供噴丸過程和控制程序、每個零件號的噴丸零件樣本。 8.4.1壓應力的表征深度 表7說明了噴丸後壓應力的表征深度,僅作爲信息提供。許多因素或影響真實的壓應力深度,如材料類型、零件硬度、丸料尺寸、丸料類型。壓應力深度的檢測可以在真實零件上通過破壞性分析來進行,或同樣材料經熱處理達到真實零件的硬度後,在其上取樣進行。此表提供曆史數據作爲噴丸設計的出發點。 表7-壓應力近似深度

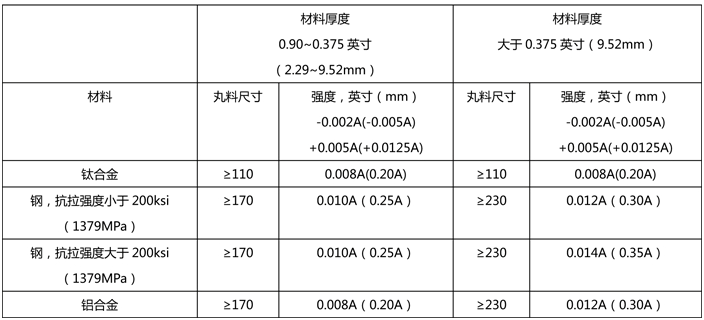

8.4.2強度 以下表格給出了不同材料和厚度的強度值,爲噴丸設計的起始點提供指導方針。 表8 用于不同材料的介质尺寸和强度指导方针

說明: 1、表8中的丸料尺寸用于ASR(鑄鋼丸,常用)和ASH(鑄鋼丸,硬質)。 2、對于厚度小于0.090英寸(2.29mm)的材料,見8.4.4.4。 表9 用于直径小于0.750英寸(19.05mm)孔洞的介质尺寸和强度

材料丸料尺寸強度,英寸(mm) 鋁合金:孔洞直徑小于0.735英寸(18.67mm)≥70≥0.010N(≥0.25N) 除鋁合金外地其他所有合金:孔洞直徑小于0.750英寸(19.05mm)≥70≥0.010N(≥0.25N) 說明: 1、表9中的丸料尺寸用于ASR(鑄鋼丸,常用)和ASH(鑄鋼丸,硬質)。 2、對于厚度小于0.090英寸(2.29mm)的材料,見8.4.4.4。 8.4.3噴丸丸料尺寸 当表8和表9不适用时,材料喷丸的强度应达到表10 所示,或已认可的工程部门允许的其他情况,或涉及了已保护的区域。 表10 介质尺寸推荐的最小

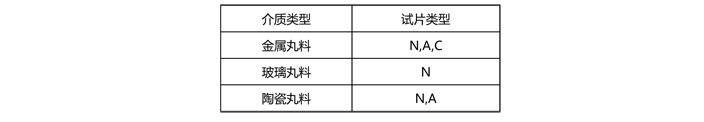

1見AMS2431的定義。 8.4.4噴丸區域 工程圖紙標明噴丸區域。如果圖紙沒有指定零件上的所有區域,則購買方應向生産方標明及說明每個單獨的區域。 8.4.4.1不需噴丸的區域和不需保護的區域應經過考慮後選擇。見3.5.2。 8.4.4.2如果後續的加工操作在這些區域會去除噴丸的效果,規定不需噴丸的區域可以在保護起來,或者也可以噴丸。當不能遮擋或不能保護這些不需噴丸的區域時,應在這些區域設計足夠的尺寸余量,使之在後續去除受影響的材料後,其尺寸仍能符合圖紙的尺寸要求。去除余量的過程控制應在噴丸前過程計劃中規定。 8.4.4.3隔離或部分隔離的區域、深凹槽的側壁、或其他不易受到最大作用噴丸的區域,其噴丸程度、強度及覆蓋率,都會少于這些更暴露或更易于導向的區域,也因此需要附加噴丸或重新擺放零件,以在這些區域得到合適的噴丸。使用特殊的噴嘴設備或采用偏轉噴丸操作也可以有效的減少附加噴丸。 8.4.4.4尺寸小于0.090英寸(2.29mm)或小零件,應該避免高強度噴丸,因爲可能會導致變形和高的殘余拉應力。薄部件的噴丸強度應該是,壓應力下的橫截面應該不超過零件寬度整體橫截面的10%。 8.4.5噴丸前零件 8.4.5.1購買方提供給噴丸加工方的零件,各方面條件應該已准備好可以用于噴丸。操作計劃的順序應該取決于購買方提供的零件,不存在油脂、汙垢、油、腐蝕、毛邊、銳角、機械損傷和防腐蝕膜如陽極膜、鍍層或油漆。所有毛邊應該去除,需噴丸的邊緣和邊角應該在噴丸前就倒圓角,以防止材料翻滾。所有的熱處理和非損傷性檢測應在噴丸前進行。提供給生産方的零件其所有尺寸和結果都滿足要求。 8.4.5.2零件圖紙或過程計劃應該提供遮擋的說明,以保護這些區域不受可能的損傷(如在薄區域防止翹曲)。必須考慮在特殊部位如螺紋(特別是沒有螺紋衰減的螺紋)處擴大遮擋,保護不受噴丸傷害。在這種情況下,提供的擴大遮擋不能擴大到需要噴丸的區域。 8.4.5.3噴丸設備 噴丸的設計者應該考慮用于噴丸的設備的類型及零件的幾何形狀。設備的類型會決定如何對零件進行噴丸。配有噴嘴或齒輪的設備提供受限的線-視線,使介質撞擊在零件的所有表面。自動設備提供介質撞擊的視線線。電腦控制機監控設備提供較好的過程控制。計算機控制的噴丸設備應該使用人工飛行工具組件,噴丸中使用的組件通常作爲組件強度設計的一部分,並且組件被認爲是系統成功的關鍵。 8.4.5.4 过程开发 在特定的強度檢驗部位,每個零件將會使用一個破碎的零件或典型的固定裝置來支撐測試試片的夾持。有效的噴丸要求在指定的部位具有規定的強度和覆蓋率,其部位由已認可的工程部門授權指定,高的拉伸應力或應力範圍會導致在服役中産生疲勞或應力腐蝕。強度檢驗點的決定取決于零件的臨界性、傾向于引發疲勞或或應力腐蝕缺陷、以及使用設備的類型。影響檢驗位置數量的原因包括改變介質撞擊角度、對立距離、設備極限、零件位置以及零件形狀。按照零件形狀,對于每個種類的設備設置都至少需要一個強度檢驗位置,如距離、介質流、空氣壓力、撞擊角度。強度考驗著測試試片的有效位置及夾具其耗費時間及物質應最小化。 8.4.5.5丸料尺寸選擇 在選擇丸料尺寸時,應考慮如下因素: 零件類型l 圓角尺寸(小丸料需撞擊小圓角)l 強度要求(丸料的尺寸限制了強度,可以在噴丸設備中獲得)。因此,也許需要使用較大的丸料來獲取較高的強度,或當考慮圓角弧度後必須使用小丸料,則降低強度要求。l 結果(在強度相同時,較大的丸料會獲得較好的表面狀態)l 在鋁合金或鎂合金零件上使用高強度的小直徑介質,應該避免導致可能的損傷或在零件表面嵌入丸料顆粒。l 8.4.5.6硬質材料噴丸 零件表面的硬度大于或等于55HRC,采用常规硬度丸料喷丸时,表面看上去会类似于抛光或擦亮,需要使用合适的目视检测方法,按照SAE J2277采用10X放大镜代替。对于这类零件的喷丸推荐使用硬质的丸料。见3.1.1.3。 8.4.5.7 2个或更多厚度的喷丸 當在一個零件上有2個或更多的不同厚度,並且一個超過0.375英寸(9.52mm),另一個等于或小于0.375英寸(9.52mm),應采用如下方法。較厚的區域應該使用和這個厚度匹配的丸料尺寸和強度。較薄的區域應該在截面變化的所有外角處進行遮擋。弧度內不需要遮擋。如果截面的變化是平緩的,在較薄區域的噴丸平均值應在2.0英寸(51mm)範圍內。較薄區域接下來應該采用合適的強度和丸料尺寸進行噴丸,不需要遮擋較厚的區域,除非圖紙有規定。與前一次噴丸重疊的區域,第二個丸料尺寸和強度的全/滿覆蓋率要求不小于2.0英寸(51mm)。 8.4.5.8丸料類型 需要多種丸料類型時,參考表1獲得介質名義尺寸。當規定使用鑄鋼丸且圖紙或規範允許,同樣尺寸和硬度的切割丸通常可以和鑄鋼丸交換使用,因爲在使用中切割丸具有更優秀的耐久性和較好的結果。其他的介質類型需要考慮其他條件,因爲聚集和清理不同于鋼介質。 8.4.5.9表11所示爲測試試片類型,可用于指導選擇介質類型。 表11介質和試片類型

8.4.6噴丸後 8.4.6.1應向生産方提供噴丸後零件的清理方法。噴丸及去除保護後,應采用某種不會腐蝕或擦傷零件表面的方法去除零件表面的所有丸料和碎片。鋁合金、鎂合金、耐腐蝕鋼合金和钛合金的零件,采用鋼丸或其他任意儲存在沒有襯裏的鋼櫃子裏的介質,可能會産生鐵汙染,可以采用化學的方法清洗使鐵溶解。或者,當已認可工程部門同意,也可僅用玻璃丸來抗汙染。化學清洗材料的使用或玻璃丸料清洗的方法應該適用于零件,不同的材料如襯墊或襯裏。 8.4.6.1.1鋁合金零件暴露在硝酸水溶液中,可以去除表面的鐵汙染物。例如,在環境溫度下暴露在體積比50%±5的硝酸中(40°波美比重計或指定的引力1.4),或在140°F±5(60℃±3)的溫度下放置在體積比20%±2的硝酸中10分鍾或更長時間,使用140°F±10(60℃±6)的湍急的水流可以有效的清洗並幹燥。環境溫度溶液可以采用局部擦拭的方法。 8.4.6.1.2在140°F±5(60℃±3)的溫度下,耐腐蝕鋼(CRES)和钛合金零件暴露在體積比20%~50%±5的硝酸(40°波美比重計或指定的引力1.4)水溶液中15~30分鍾,使用140°F±10(60℃±6)的湍急的水流可以有效的去除表面的鐵汙染物,並幹燥。 8.4.6.1.3玻璃噴丸的清洗需要仔細考慮,典型的玻璃丸料強度範圍爲0.002~0.006英寸N型。如果這個強度小于噴丸零件,第二次的玻璃噴丸操作不會降低第一次的噴丸效果。介質流應徹底的通過零件,直到整個零件表面都被清洗。一次通過最多停留1秒足夠可以去除殘留的鐵,並且不會損傷零件表面尺寸,但應該確認每個零件的材料類型。在玻璃噴丸清理後,應檢測零件表面是否存在嵌入玻璃及第一次噴丸的凹坑。 8.4.6.2零件生産操作,如熱處理、成型、連接、吹砂、非破壞性檢測,以及表面介質修飾,會影響基層的狀態,或者在噴丸後進行,則不利于表面應力。噴丸零件的矯直可以與二次噴丸一同進行,使用同樣的工程要求和一樣的或更高的強度範圍。 8.4.6.3噴丸零件的加工或使用溫度應該限制在表5所示範圍內,除非規定應用下的測試數據支持可以在更高的溫度下使用。噴丸後的操作過程,如輔助電鍍層可能導致鋼表面的拉伸應力。釋放這些應力的程序會在合同或零件圖紙中規定,或按照合適的規範要求。暴露在比表5中所示溫度更高的溫度下,將會導致噴丸殘余應力的下降。 8.4.6.4當噴丸後表面狀態或尺寸不符合圖紙要求,經過已認可工程部門的同意,可以通過第二次的噴丸來校正,第二次噴丸應有更低的強度或材料去除量。當允許去除表面金屬時,零件表面一般深度的壓應力應該參考表6。應考慮噴丸的凹坑是否要從零件表面去除,並且是否需要重新表面噴丸以恢複殘余應力的深度。零件要求的最小拉伸強度爲220ksi(1517MPa)及更高,不超過等價于規定最小“A”強度10%或等價于最小“N”或“C”強度,應從表面去除。如果選擇去除材料,應在去除材料後仍保存噴丸壓力。噴丸後不應磨削表面,除非已認可的工程部門允許。 8.5對新的鑄鋼丸,其使用取決于生産方的設備和曆史數據。如下爲丸料條件的一般指導方針: 8.5.1如果丸料增加的數量超過設備容量的35%,在噴丸前應將丸料推送至一塊鋼板上進行3個循環周期。 8.5.2如果丸料增加的數量小于設備容量的35%,在添加更多的丸料前,應使丸料在生産中至少循環3次。 8.6对于非航空类喷丸应用,可以AMS-S-13165以前的使用者,建议可选择的规范为SAE J2441,喷丸。 |