|

金屬表面處理-噴丸工藝介紹

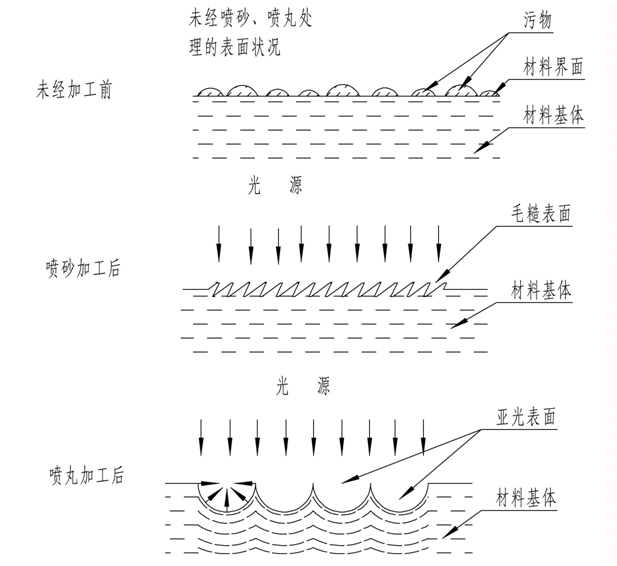

1、噴丸 噴丸使用高壓風機或壓縮空氣作動力,將0.2~2.5mm直徑的彈丸噴射出去,沖擊金屬表面。廣泛應用于金屬表面的消光、去氧化皮;提高零件機械強度、抗疲勞性、耐磨性和耐腐蝕性;消除鑄、鍛、焊件的殘余應力等。 表面清理功能 用噴丸進行表面處理,打擊力大,清理效果明顯,動力消耗大。一般噴丸用來消除厚度不小于2~6mm的或不要求保持准確尺寸及輪廓的中型、大型金屬制品以及鑄、鍛件上的氧化皮、鐵鏽、型砂及舊漆膜,是表面塗(鍍)覆前段一種清理方法。 原理:當鋼丸打擊到工件表面(無論是噴丸或抛丸)使金屬基材發生變形,由于Fe3O4和Fe2O3沒有塑性,破碎後剝離,而油膜與基材一同變形,所以對有油汙的工件,噴丸無法徹底清除油汙。 2、噴丸強化功能 原理:當鋼丸撞擊金屬零件表面上,宛如一個微型棒錘敲打表面,捶出小壓痕或凹陷。爲了形成凹陷,金屬表層必定會産生拉伸。表層下,壓縮的晶粒試圖將表面恢複到原來形狀,從而産生一個高度壓縮力作用下的半球。無數凹陷重疊形成均勻的殘余應力層。最終,零件在壓應力層保護下,極大程度地改善了抗疲勞強度。 如:將高速彈丸噴射到彈簧表面,使彈簧表層發生塑性變形,形成一定而形成一定厚度的強化層,強化層內形成較高的殘余應力,由于彈簧表面壓應力的存在,當彈簧承受載荷時可以抵消一部分抗應力,從而提高彈簧的疲勞強度。 噴丸強化分爲一般噴丸和應力噴丸。一般處理時,鋼板在自由狀態下,用高速鋼丸打擊鋼板的表面,使其表面産生預壓應力,以減少工作中鋼板表面的拉應力。應力噴丸是將鋼板在一定的作用力下預先彎曲,然後進行噴丸處理。

3、噴丸使用的丸的種類:鑄鋼丸、鑄鐵丸、玻璃丸 铸钢丸,硬度一般为40~50HRC,加工硬金属时,可把硬度提高到57~62HRC。铸钢丸的 韧性较好,使用广泛,其使用寿命为铸铁丸的几倍。 噴丸粒度一般在0.8~1.2mm爲宜,噴丸強度要求越高,粒度相對加大。 4、表面清潔質量 ⑴、Sa1—手工刷除清理級(或清掃級) Sa1級處理的技術標准:工件表面應不可見油汙、油脂、殘留氧化皮、鏽斑和殘留油漆等汙物;處理後表面上出現大量分別均勻的金屬斑點。 ⑵、Sa2—商品清理級(或工業級) Sa2級處理的技術標准:工件表面應不可見油膩、汙垢、氧化皮、鏽皮、油漆、氧化物、腐蝕物和其它外來物質(疵點除外),但疵點限定爲不超過每平米表面的33%,可包括:輕微陰影;少量因疵點、鏽蝕引起的輕微脫色;氧化皮及油漆疵點。如果工件原表面有凹痕,則輕微的鏽蝕和油漆還會殘留在凹痕底部。 ⑶、Sa2.5—近白清理級(或出白級) Sa2.5級是工業上普遍使用的並可以作爲驗收技術要求及標准的級別。 Sa2.5級處理的技術標准:同Sa2要求前半部一樣,但疵點限定爲不超過每平方米表面的5%,可包括:輕微暗影;少量因疵點、鏽蝕引起的輕微脫色;氧化皮及油漆疵點。 ⑷、Sa3—白色清理級(或白色級) Sa3級是工業上的最高處理級別,清理後的鋼材表面呈完全一致的銀灰色,有一定的表面粗糙度以提高圖層的附著能力。 Sa3級處理的技術標准:與Sa2.5級一樣但5%的陰影、疵點、鏽蝕等都不得存在了。 噴丸處理的工件表面爲金屬本色,但是由于表面爲球狀面,光線部分被折射,工件最終成亞光效果(一般30分鍾左右)。 噴丸處理後,工件表面被微量而不破壞,表面件有所增加。 5、表面粗糙度 ⑴表面粗糙度的作用: 使塗層與工件表面實際結合面積增加,提高塗層結合力 塗層在固化過程中會産生很多內應力,粗糙度的存在可以消除塗層中的應力集中,防止塗層開裂 表面粗糙度的存在可以支撐一部分塗料的重量,有利于消除流挂現象,對于垂直塗裝的表面,作用尤爲明顯。 ⑵影響粗糙度的因素: 磨料的粒度、硬度、顆粒形狀 工作本身材質的硬度 壓縮空氣的壓力及穩定性 噴嘴與工件表面間的距離和夾角 ⑶與表面粗糙度相關的幾個問題: 清理時間與表面粗糙度大小幾乎無關 噴嘴與表面之間的夾角會影響表面粗糙度,但在45o~90o之間變化不是很明顯 用大顆粒磨料清理表面可以提高工作效率,但會使表面粗糙度偏高。研究表明,粒度大于1.2mm的磨料造成的粗糙度值偏高。用小粒度磨料對粗糙度偏高的表面重新清理一遍可以使表面粗糙度降低到規定值。 以上就是對噴丸工藝的簡單介紹,希望對大家有所幫助

|