|

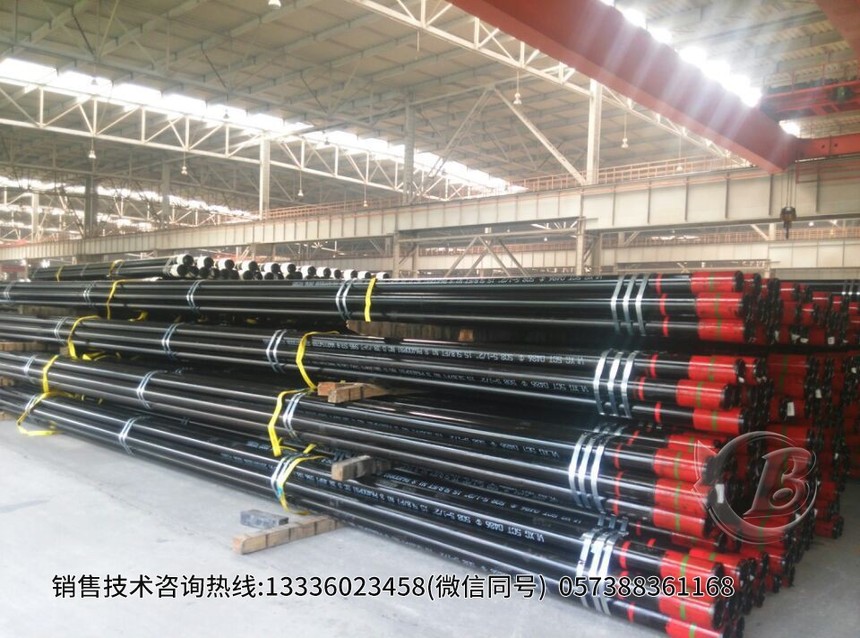

天然氣管道內壁防腐噴砂設備及工藝

根據設計及規範要求,管道內防腐采取如下工藝:表面處理采取噴砂除鏽方式,除鏽等級達到Sa2.5級,油漆設計采用環氧樹脂塗料,施工方式爲離心噴塗,二層環氧樹脂底漆,二層氟碳漆面漆,厚度要求:單層漆膜幹膜厚度30-40μm,四層幹膜總厚度120-160μm。

設備及工藝依據 A. GB8923-88 《涂装前钢材表面锈蚀等级和除锈等级》 B. SH3022-1999 《石油化工设备和管道涂料防腐蚀技术规范》 C. HGJ229-91 《工业设备、管道防腐蚀工程施工及验收规范》 D. SY/T 5308-87 《石油钻采机械产品用涂漆通用技术条件》 表面处理設備及工藝

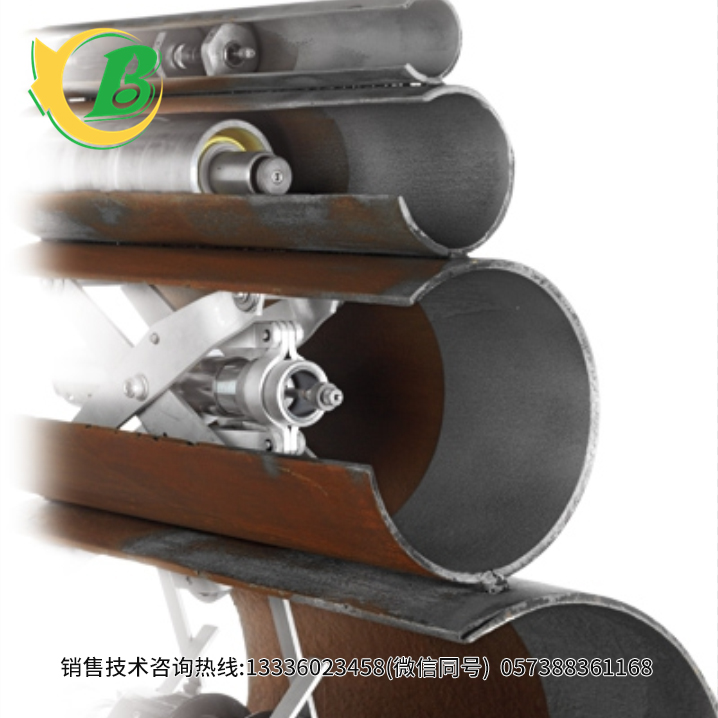

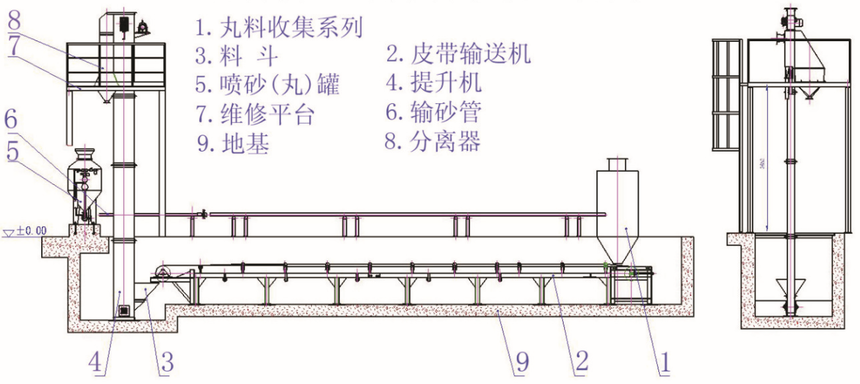

直管段采用自動管道內壁噴砂除鏽系統進行表面處理,徹底除淨鋼管內表面油汙、鐵鏽、氧化皮、飛邊、毛刺、焊渣等雜物,任何殘留痕迹,應僅是點狀或條狀輕微色斑,達到Sa2.5級。由空壓機提供5-6kg/cm2壓縮空氣作爲噴砂動力,防腐鋼管由轉管機帶動環向轉動,噴砂槍軸向在管內移動。根據管道管徑大小,管道舊表面鏽蝕程度,要求除鏽程度及噴砂槍根數,噴砂槍規格等因素,調整標定如下參數:噴砂槍噴嘴角度、與管壁間距、噴砂槍軸向移動速度、轉管機轉速等,噴砂槍噴嘴角度以35-80°爲宜,與管壁間距150-200mm。 管件采取常規噴砂除鏽方式,達到同樣除鏽等級。 砂料采用銅礦砂與石英砂的混合砂料,既保證噴砂效率,又不致汙染環境。 根據工程進度要求,調整空壓機的數量,一般情況下,一台6M3/min空壓機提供動力的除鏽。

該設備自動化程度高,適用範圍大,環保效應佳,整套設備自動噴砂,砂料自動回收過篩、自動除塵、自動翻管,根據管道規格不同,通過調節可適應大範圍管道的噴砂除鏽。從進管開始,通過該設備自動噴砂,然後進行後道內噴塗,整個過程形成流水作業,效率高,質量有可靠的保證。 喷砂后的钢管,要尽快喷涂第一度底漆,以免返锈,如有返锈现象则必须重新喷砂。喷涂前要用洁净的压缩空气进行吹扫除尘。从喷砂开始至第一道底漆喷涂完毕的时间不得超过4小時。 歡迎來廠視察,廠家提供專業的技術分析和工藝打樣!可根據客戶的要求和工件的需要定制。 銷售技術咨詢熱線:13336023458(微信同號) 057388361168 |